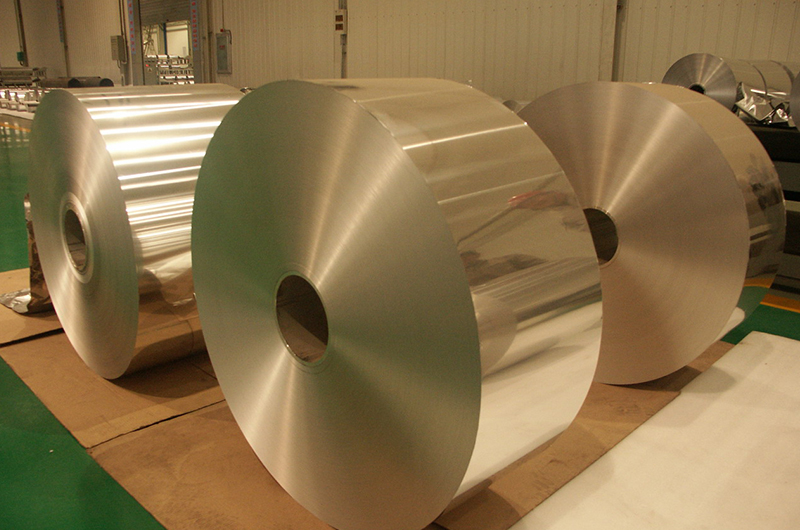

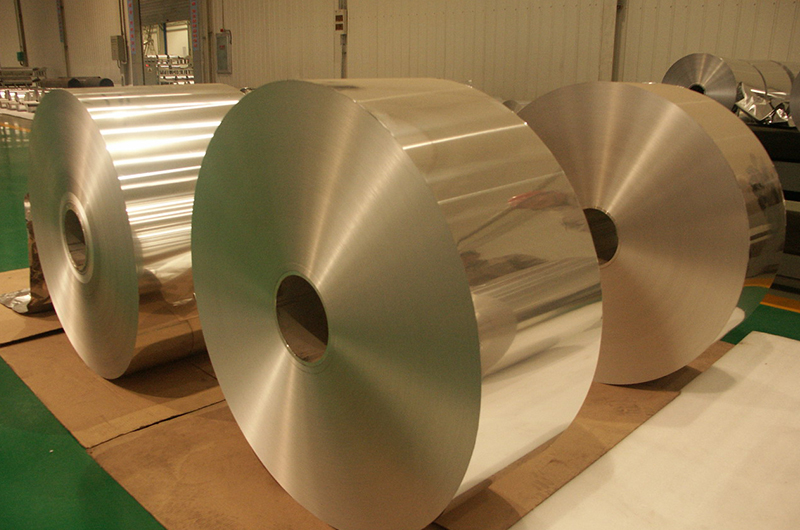

Le processus de production de feuille d’aluminium laminée à chaud et 4343 le processus de production de feuille d’aluminium laminée à chaud et 4343 comprend le fraisage de lingots, le traitement thermique d’homogénéisation, le laminage à chaud de plaques de noyau, le laminage à chaud de plaques plaquées, l’opération de revêtement, le chauffage et le compoundage thermique, le laminage de finition composite à chaud, le laminage à froid, la finition des produits finis....

Le processus de production de feuille d’aluminium laminée à chaud et 4343 le processus de production de feuille d’aluminium laminée à chaud et 4343 comprend le fraisage de lingots, le traitement thermique d’homogénéisation, le laminage à chaud de plaques de noyau, le laminage à chaud de plaques plaquées, l’opération de revêtement, le chauffage et le compoundage thermique, le laminage de finition composite à chaud, le laminage à froid, la finition des produits finis.

- 2 Points de contrôle du processus technologique

- 2. 1 Prétraitement de la surface du lingot

Afin d’assurer la qualité du composite laminé à chaud, il est nécessaire de fraiser d’abord les lingots d’alliage de base et d’alliage de revêtement, et de s’assurer qu’il n’y a pas de défauts tels que des marques de rainure profondes, des copeaux d’aluminium, des inclusions de laitier, des fissures de surface et un relâchement. L’huile, la poussière, le film d’oxyde métallique et les autres saletés restantes sur la surface doivent être nettoyés par des méthodes chimiques et physiques avant le laminage et le compoundage, de manière à faciliter le laminage et le compoundage. Le processus de prétraitement de surface est généralement: lavage alcalin→ lavage à l’eau ambiante→ lavage à l’eau→ lavage à l’eau à température ambiante→ lavage à l’eau chaude→séchant. 1. 2. 2 Homogénéisation des lingots

Le but du traitement thermique d’homogénéisation est de soulager la contrainte de coulée, d’améliorer la structure de coulée, de réduire ou d’éliminer la ségrégation des composants intragranulaires et de réduire la résistance à la déformation. Selon les différentes qualités d’alliage d’aluminium sélectionnées, le système d’homogénéisation du lingot de matrice est généralement de 590°C~610°C pendant 10 h~12 h; le système d’homogénéisation de l’alliage de revêtement est généralement de 510°C~530°C pendant 12 h~14 h.

Contrôle de la taille de l’ébauche Conformément à la taille du produit final et à la loi de déformation du laminage composé, la plaque de noyau traitée et le lingot de plaque de revêtement sont laminés à la taille requise pour l’utilisation. Notez que la largeur de la plaque à ce moment doit être légèrement plus grande que la taille du produit fini. Afin d’assurer l’uniformité du revêtement du matériau, la garniture uni latérale du produit doit être supérieure à 80 mm. Par exemple : la largeur du produit est de 1 200 mm. Compte tenu de la précision du rognage et du centrage dans le processus de production industrielle de masse, dans des circonstances normales, la largeur du substrat et de la planche entièrement revêtue est de 1 400 mm. Étant donné que la déformation de la couche de revêtement au stade initial du laminage à chaud est supérieure à celle du substrat, la longueur de la plaque de revêtement doit être légèrement inférieure à la longueur du substrat lors du choix de la longueur de la plaque de revêtement.

Chauffage avant laminage à chaud

La surface de la planche doit être maintenue propre avant le chauffage et il ne doit pas y avoir de défauts évidents sur la surface. Dans l’opération de revêtement, utilisez d’abord de l’essence d’aviation propre volatile pour nettoyer manuellement le matériau de base et le panneau de revêtement, et la surface nettoyée n’est plus autorisée à avoir des marques d’huile, des marques d’émulsion et d’autres taches ou corps étrangers. Une fois l’essence volatilisée, placez les plaques de revêtement symétriquement sur les surfaces supérieure et inférieure du matériau de base. Les deux côtés et les deux extrémités doivent être placés symétriquement, puis serrer la bande d’acier pour empêcher la plaque de revêtement de bouger (couper la bande avant le laminage à chaud). La dalle composite revêtue est chauffée dans le four. En fonction des caractéristiques des différents alliages sélectionnés et de l’influence sur le laminage et la recombinaison, la température de chauffage appropriée est choisie pour réduire la résistance à la déformation et augmenter l’énergie des atomes métalliques à la surface à composer. Augmentez beaucoup de surface oxydée et réduisez la consommation d’énergie. Afin de s’assurer que chaque partie de la matrice et de la plaque de revêtement devienne plus uniforme pendant le laminage et la déformation, il est nécessaire que la différence de température entre les dalles composites au moment de la décharge ne soit pas supérieure à 10 ° C.